EN

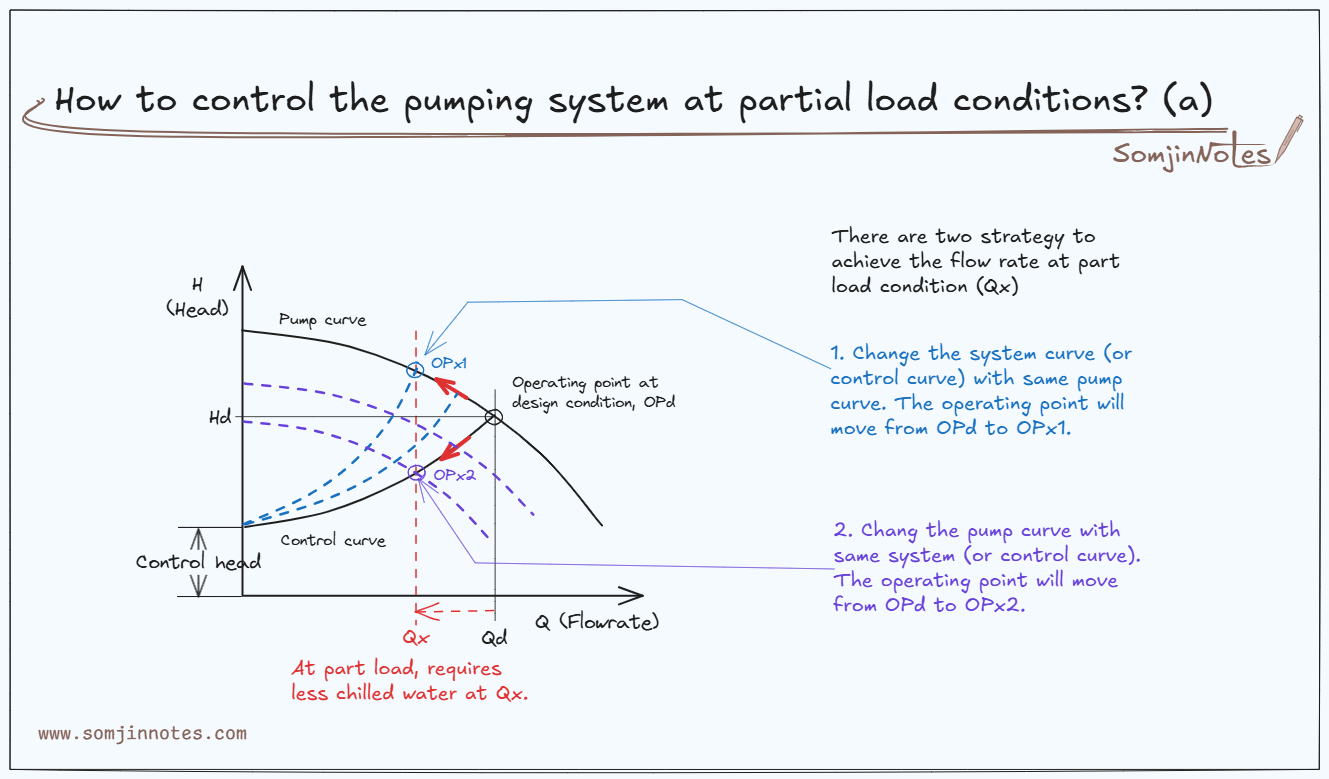

The pump or pumps are selected to meet the peak load or design load. However, HVAC systems operate for most of their time under partial-load condition. So pumps must be controlled so that they operate efficiently not only at design load but also during partial-load operation. In most chiller plant, performance at partial-load is more critical than at peak load.

Matching the pumping system to the actual demand can be achieved by two methods: adjusting the pump curve or altering the system curve. In a variable-flow chilled-water system, the system curve changes continuously as control valves; such as conventional control valves or pressure independent control valves (PICVs), modulate the chilled-water flow.

This modulation shifts the system (or control) curve. The differential pressure transmitter (DPT) senses these changes and sends a signal to the pump controller, which adjusts pump speed via the variable-speed drive (VSD) to keep differential pressure at set point.

With this arrangement, the pumping system continues to operate along the target control curve, but at a variable pump speed. In brief, the system curve changes first due to valve modulation; the pump curve then shifts in response, through speed control, in order to re-establish operation on the designated control curve.

When referring to the pump curve in this context, a single curve is applicable if only one pump is operating.

When multiple pump operates simultaneously, such as a two pump arrangement, the pump curve in this case will be the combination of two pumps. The pump arrangement can be parallel or series, according to application, however, in HVAC system parallel pumping is most common.

TH

การควบคุมปั๊ม (Pump Control) ในระบบปรับอากาศ

ปั๊มในระบบปรับอากาศถูกเลือกให้รองรับ ภาระสูงสุด (Peak load) หรือภาระออกแบบ อย่างไรก็ตาม ระบบปรับอากาศส่วนใหญ่มักจะทำงานภายใต้ ภาระบางส่วน (Partial-load) เป็นส่วนใหญ่ ดังนั้น การควบคุมปั๊มจึงเป็นสิ่งสำคัญเพื่อให้ปั๊มทำงานได้อย่างมีประสิทธิภาพทั้งสภาวะ Peak load และสภาวะ Part load ซึ่ง Chiller plant ส่วนใหญ่ ประสิทธิภาพที่ Part load มีความสำคัญยิ่งกว่าประสิทธิภาพที่ Peak load เสียอีก

การปรับการทำงานของปั๊มให้ตรงกับความต้องการ

การจับคู่ระบบปั๊มเข้ากับความต้องการใช้งานจริงสามารถทำได้สองวิธี คือ 1) การปรับเส้นโค้งสมรรถนะของปั๊ม (Pump curve) หรือ 2) การเปลี่ยนเส้นโค้งของระบบ (System curve)

ในระบบน้ำเย็นแบบ Variable-Flow Chilled-Water System เส้นโค้งของระบบจะมีการเปลี่ยนแปลงอย่างต่อเนื่อง เนื่องจากวาล์วควบคุม เช่น วาล์วควบคุมทั่วไป (Conventional control valves) หรือวาล์วควบคุมแบบไม่ขึ้นกับแรงดัน (PICVs) ทำการปรับปริมาณการไหลของน้ำเย็น

- การปรับวาล์วนี้จะทำให้เส้นโค้งของระบบเกิดการเปลี่ยนแปลง

- ตัวส่งสัญญาณความดันแตกต่าง (DPT) จะตรวจจับการเปลี่ยนแปลงนี้และส่งสัญญาณไปยังอุปกรณ์ควบคุมปั๊ม ซึ่งจะทำการปรับความเร็วรอบของปั๊มผ่าน VSD เพื่อรักษาความดันแตกต่างให้อยู่ที่ค่าที่กำหนด (Set point)

ด้วยหลักการควบคุมนี้ ระบบปั๊มจะยังคงทำงานไปตาม Target control curve โดยใช้การปรับความเร็วรอบของปั๊ม

สรุป คือ System curve จะเปลี่ยนก่อน เนื่องจากการปรับวาล์ว จากนั้น Pump curve จะเปลี่ยนตาม ผ่านการควบคุมความเร็วรอบ เพื่อให้กลับมาทำงานบน Target control curve ที่กำหนดไว้อีกครั้ง

การทำงานของปั๊มหลายตัว

- เมื่อมีปั๊มทำงานเพียงตัวเดียว เส้นโค้งสมรรถนะที่ใช้พิจารณาคือเส้นโค้งของปั๊มตัวนั้น

- เมื่อมีปั๊มหลายตัวทำงานพร้อมกัน (เช่น การจัดเรียงปั๊มแบบขนาน) เส้นโค้งสมรรถนะ (Pump curve) ที่ใช้พิจารณาคือ เส้นโค้งรวมของปั๊มทั้งหมด (Combined pump curve)

- การจัดเรียงปั๊มสามารถทำได้ทั้งแบบขนาน (Parallel) หรือแบบอนุกรม (Series) ตามลักษณะการใช้งาน แต่ในระบบปรับอากาศ (HVAC) นั้น การต่อปั๊มแบบขนานเป็นวิธีที่นิยมใช้มากที่สุด

Related notes:

Pump operating point and control curve for chilled water system (Closed loop)

Pumping energy comparison at partial load – the basic

Leave a Reply